ورق فولادی

نمایش همه 5 نتیجه

-

ورق ST52

اطلاعات بیشتر -

ورق ST37

اطلاعات بیشتر -

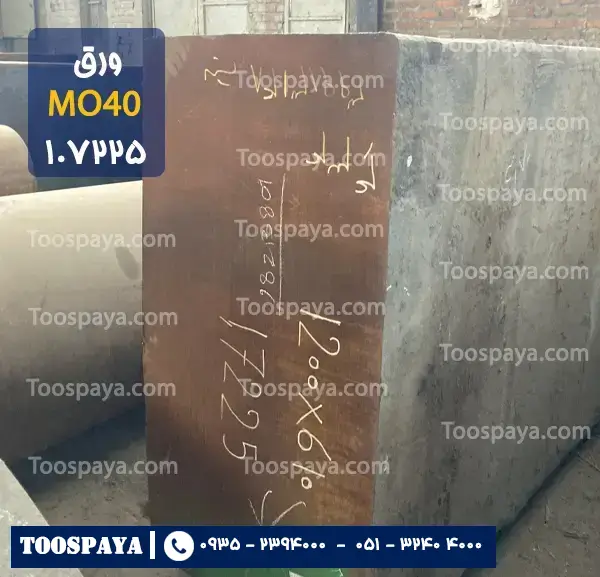

ورق MO40

اطلاعات بیشتر -

ورق CK45

اطلاعات بیشتر -

ورق A516

اطلاعات بیشتر

ورق فولادی چیست؟

ورقهای فولادی یکی از مهمترین مواد در صنایع مختلف است. این ورقها با توجه به خصوصیات و کاربردهای مختلف، در انواع متنوعی تولید میشوند. بسیاری از کارخانه ها پس از تولید شمش فولادی بیلت آن را از طریق روش نورد گرم تبدیل به ورق فولادی در انواع مختلف شامل :

ورق روغنی

ورقهای تولید شده به روش نورد سرد، ورق روغنی یا ورق سرد گفته میشود که نوعی فولاد است که دارای سطحی صاف و یکنواخت می باشد.

ورق سیاه یا گرم

ورق نورد گرم یا به اختصار ورق سیاه Hot rolled mild steel میگویند، محصولی از نورد گرم است؛ در نتیجه، در دماهای بسیار بالا تولید میشود.

ورق گالوانیزه ( در برخی موراد با نام آهن گالوانیزه )

بعد از تولید ورق به روش نورد گرم در یک فرآیند خاص، «گالوانیزه» میشوند که در فرآیند تولید ورق گالوانیزه، متخصصان، یک لایهی نازک از جنس عنصر فلزی روی (ZN) بر سطح خارجی آن میکشند. ترکیب پوشش نیز در کیفیت آن تاثیر میگذارد و باعث تشکیل دو نوع ورق با کیفیتهای مختلف میشود:

- ورق Z: جنس پوشش از روی خالص است.

- ورق ZF: در پوشش علاوه بر روی عنصر آهن Fe نیز وجود دارد.

در حقیقت می توان گفت پس از تولید شمش فولادی دیگر محصولات تولید نمی شوند بلکه تبدیل می شوند که در ادامه به توضیح روش تبدیل آن ها می پردازیم.

در فرایند نورد گرم برای تبدیل ورق، شمش های بیلت را وارد کوره کرده و پس از رساندن شمش فولادی به حرارت مورد نظر آن را وارد خط کرده و پس از گذر از غلطک های خاص شمش فولادی را به ورق تبدیل می کنند. در این فرایند تبدیل، بعضی از آنها را به صورت کویل و بعضی را به حالت شیت در می آورند.

فرآیند تولید ورق فولادی چگونه است؟

نوع مواد فاکتورهای زیر در انتخاب ضخامت فولاد و مواد، تاثیر گذار هستند:

- مقاومت بالای محصول

- محدودیت وزن

- محدودیت هزینه

- مقاومت در برابر زنگ زدگی

- فرآیند جدا سازی

- دسترسی مواد

- ضخامت فولاد

مواد ساخت ورق های آهنی یا فولادی در ضخامت های استاندارد موجود است. ضخامت درون ورق ها بر اساس اندازه، وزن و باری که بر آنها کار می کنند می باشد. به همین دلیل، شبیه سازی ساختاری انجام می شود تا ضخامت مودر نیاز ورق ها محاسبه گردد.

مواد ورق فولادی در درجه های مختلف و متنوعی در بازار موجود می باشند. این ورق ها با استفاده از فرآیندهای نورد سرد و نورد گرم تولید می شوند. همچنین نوع عملکرد و فرآیند نور ورق های آهنی بر خصوصیات و ویژگی های آنها تاثیر می گذارد.ورق های گالوانیزه، ورق هایی هستند که از روکش فلزی ساخته شده اند.

روکش فلزی به مقاومت در برابر زنگ زدگی کمک فراوانی می کند. ورق های گالوانیزه با نمونه های معمولی، طرح دار، طرح یا شیار عمقی، عمق بسیار ، در دسترس می باشد.

کارخانه جات تولید کننده ورق فولادی در ایران کدامند؟!

کارخانه جات متعددی در ایران در حال تولید انواع ورق می باشند که از بزرگترین آن ها می توان به کارخانه فولاد مبارکه اصفهان، کارخانه اکسین اهواز، کارخانه فولاد گیلان و کارخانه کاویان اشاره کرد. کارخانه فولاد مبارکه و فولاد گیلان ورق ها را در انواع مختلف کویل و شیت تولید می کنند این در حالی است که کارخانجات اکسین و کاویان فقط به صورت شیت عرضه می کنند.

خرید و قیمت ورق فولادی

شرکت سعادت توس پایا با بیش از دو دهه سابقه بعنوان عرضه کننده انواع ورق هایی ست که در بالا درج شده اند در سایز های مختلف و از کارخانجات قید شده در متن بالا می باشد. ، جهت استعلام قیمت روز انواع ورق با ما در ارتباط باشید :

مشهد : ۰۹۱۵۳۱۱۵۰۲۷ – ۰۵۱۳۲۴۰۴۰۰۰

تهران : ۰۹۱۰۸۶۹۷۰۰۰ – 09352394000

نحوه تولید انواع ورق فولادی

ورق ها مقاطعی از فولاد می باشند که به دو صورت نورد گرم و نورد سرد تولید می شوند.

عملیات نورد چیست؟

نورد به معنی تولید مقاطع آهن و یا انواع مقطع های فولادی ، ولی به شکلی بسیار ساده و در اندازه های کوچک تر با ضخامت هایی کم تر می باشد که تاریخ تولید به روش نوردی به قرن هفدهم میرسد. به صورتی می باشد که دستگاه نورد از دو غلتک با متریال چدن که میزان سختی بالا تری نسبت به فولاد دارد، در یک فضای چهار ضلعی به صورت چوبی قرار می گیرند و فلزهای نرم تری مانند قلع و سرب را نورد می کنند.

تاریخچه عملیات نورد

قبل تر از زمانی که گفته شد از دستگاه نورد برای فشرده کردن مواد و یا حتی صاف کردن مواد استفاده می شد اما ایده ای جدید برای کم کردن ضخامت نیز به ذهن رسید که بسیار زیاد به صنعت فولاد سازی کمک کرد و نقطه عطفی برای رشد ورق سیاه، ورق گالوانیزه، ورق فولادی و ورق روغنی شد.

این غلتک ها که از جنس چدن می باشند به علت کاهش در ضخامت ورق ها و یا دیگر مقاطع فلزی، در دوره گفته شده به وجود آمد است. ورق روغنی یکی از محصولاتی است که نورد می شود و قیمت ورق روغنی از همین روش تولیدی می باشد. بعد از این موضوع تلاش کردند از غلتک های بسیار بزرگ و سخت تر و همچنین بهتر و سنگین تر استفاده شود و میزان گشتاوری که لازم برای به چرخ درآوردن، به همراه نیروی اسب و یا پره های آبی تامین شود.

همچنین بعد از پیشرفت ماشین های نورد تصمیم به ایجاد شیار هایی روی غلتک ها شد به دلیل شکل دهی به مقطع های میلگرد و نیز تیرآهن در همین دوران می باشد. بعد از ساختن ماشین بخار، غلطک های نوردی بزرگ تر شد و از موتورهایی با توان بالا، که حدود اندازه 1500 اسب بخار می باشد، برای نوردهایی که سنگین هستند و برای شمش های فولادی به کار گرفته می شوند، استفاده می شود.

غلطک و موتور های نوردی به سرعت به تکامل رسید و به حالتی شد که ای تولیداتی که با دستگاه نورد انجام شد، به ویژه ورق ها و فولاد ها، از مهمترین تولیدات جهان می باشند.

بیشتر تولیدات فولاد به روش نورد می باشد و روش های دیگر مانند شکل دادن فلزها به روش آهنگری و ریخته گری بسیار کمتر شده است. ورق های گالوانیزه نیز با نورد سرد ساخته می شود و قیمت ورق گالوانیزه نیز به همین روش تعیین می شود.

ظرفیت تولید بیش از 30 میلیون تنی فولاد در ایران نشان از قدرت علمی و اجرایی کشور در زمینه صنعت دارد.

در بازار آهن انواع ورق فولادی با آلیاژهای مختلف، به صورت رول و یا برش خورده به فروش میرسد. هر کدام از انواع ورق بسته به ساختار، خواص متفاوتی را از خود نشان میدهند. به همین دلیل این محصول کاربرد بسیار متنوعی در صنایع مختلف دارد.

تاریخ نوردکاری به مفهوم امروزی آن برای تولید انواع ورق آهن و مقاطع فولادی ، ولی در شکل های بسیار ساده و اندازه های بسیار کوچک به آغاز صده هفدهم میلادی بر می گردد به این صورت که دو غلتک چدنی، در یک چارچوب چوبی قرار داده می شد و فلزهایی مانند قلع و سرب را نورد می کردند.

ورق فولادی پس از آن کوشش شد از غلتک های بزرگ تر و سنگین تر استفاده شود و گشتاور لازم برای به چرخش درآوردن آن ها به وسیله نیروی اسب و یا پره های آبی تامین می شد. ایده ایجاد شیار روی غلتک ها به منظور شکل دادن به مقاطع میلگرد و تیرآهن نیز به همین دوران برمیگردد. قفسه های دو غلتکه به سرعت گام های تکامل خود را پیمودند و به زودی افزون بر نورد فلزهای نرم، نورد گرم فولاد نیز عملی شد.

تنگنای نیرو و توان ایده استفاده از غلتک های کوچک تر را مطرح کرد زیرا صنعتگران به تجربه متوجه شده بودند که نورد با غلتک های کوچک تر نیرو و توان کمتری احتیاج دارد. از این رو استفاده از غلتک های کاری کوچک تر که به وسیله غلتک های بزرگ تر پشتیبانی می شدند متداول شد و در اصطلاح قفسه های چهار غلتکه به وجود آمدند.

پس از پیدایش ماشین بخار و از بین رفتن تنگنای نیرو و توان، قفسه های نورد دوباره بزرگ تر شدند و موتورهای با توان بسیار بالا، در اندازه 1500 اسب برای نوردهای سنگین شمش های فولادی به کار گرفته شدند. موتور و قفسه های نورد به تندی گام های تکامل خود را پیمودند به گونه ای که فرآورده های نورد، به ویژه فولادها، به مهمترین فرآورده های جهان تبدیل شدند.

برای بسیاری از فرآورده ها، روش های نورد، جایگزین دیگر روش های شکل دادن فلزها، همانند آهنگری و ریخته گری شدند. همراه و در کنار قفسه های نورد، دیگر بخش های کارخانجات نورد، همچون کوره های ذوب، ماشین های ریخته گری برای آماده سازی شمش های اولیه، کوره های پیش گرم برای گرم کردن شمش، خطوط جابجایی، حمام های اسیدشویی، کوره های عملیات حرارتی، حمام های آبکاری، ماشین های بسته بندی و غیره نیز گام های تکاملی خود را پیمودند.

امروزه با پیشرفت تکنولوژی، انواع فرآورده های فلزی به ویژه فرآورده های فولادی را به روش نورد تولید می کنند. مهم ترین ویژگی فرآیندهای نورد، سرعت تولید آن هاست به گونه ای که حجم زیادی از فرآورده های فلزی از این روش تولید می شوند. نخستین هدف فرآیندهای نورد کاهش در سطح مقطع و یا ضخامت قطعه کار است. این کار ممکن است به صورت نورد گرم، نورد سرد یا تلفیقی از این دو انجام پذیرد.

برگزیدن روش به نوع، اندازه، ویژگی های ماده و شکل پایانی فرآورده بستگی دارد. گوناگونی شکل و اندازه فرآورده های نورد ایجاب می کند که فرآیندهای نورد به صورت های مختلف به کار گرفته شوند برای نمونه نورد طولی، نورد عرضی، نورد مقاطع و غیره را می توان نام برد.

روش تولید ورق فولادی

در ابتدا به فرآیند فرآوری سنگ آهن میپردازیم که جزء مواد اولیه است. در مرحله اول سنگ آهن که ترکیبی از اکسید های آهن و ناخالصی های فلزی مانند سولفور، فسفر، سیلیس و … می باشد، از معدن استخراج می شود.سنگ آهن پس از استخراج به کارخانه فولاد آورده شده و در ابتداییترین مرحله فراوری و خالص سازی میشود. پس از خرد شدن و جداسازی ناخالصیها به شکل گندله در آمده و با حرارت پخته میشود.

در مرحله دوم به احیا سنگ آهن میپردازیم که پس از فرآوری سنگ آهن و رسیدن به خلوص مورد نظر و تولید گندله سنگ آهن نیاز است تا به کمک احیا اکسید آهن به آهن تبدیل شود. معمول ترین روش ها استفاده از کوره بلند و کوره احیا مستقیم است.خروجی احیا مستقیم آهن اسفنجی است که به دلیل تخلخل بالا با این نام شناخته میشود. آهن اسفنجی به صورت بریکت به عنوان شارژ کوره قوس مورد استفاده قرار میگیرد. این آهن های اسفنجی در مخازن مخصوصی انباشته و نگهداری می شود تا برای تولید فولاد مورد استفاده قرار گیرد.

در مرحله سوم که شارژ کورههای عظیم قوس الکتریکی از ترکیب آهن اسفنجی تولید شده و قراضه فولاد است. این کورهها ساز و کار مختلفی دارند. اما در معمولترین نوع آن حرارت لازم جهت ذوب آهن به کمک قوس الکتریکی ناشی از جریان الکتریکی وارد شده به الکترودها تامین میشود. دمای قوس تشکیل شده بین الکترودها و الکترود با کف کوره بسیار بالا است. چیزی حدود 3000 درجه سانتیگراد.

این دمای بالا امکان ذوب شارژ چند صد تنی را در عرض چند ساعت فراهم میکند. در واقع نرخ انتقال حرارت در کوره قوس بسیار بالا است. پس از تشکیل مذاب آهن، با چند مرحله دمش اکسیژن و سرباره گیری ناخالصیها از آن جدا و مقادیر کربن کنترل میشود. پس از تایید ترکیب شیمیایی، مذاب به واحد ریختهگری منتقل میگردد.

در مرحله چهارم شمش فولادی متولد میشود که مواد مذاب را در پاتیلهای مخصوص ریخته و دوباره تحت عمل حرارتی قرار داده میشوند. گرمایش در اینجا در کوره ای به اسم ladle furnace صورت میگیرد که به نوعی یک کوره قوس کوچک است. مجددا نمونه گیری ها و آزمایشاتی روی مذاب در این مرحله انجام میشود.

نمونه ها برای تایید صحت گرید ایجاد شده به آزمایشگاه فرستاده میشود. مواد مذاب به سرعت حرارت از دست میدهند پس بهتر است بلافاصله عملیات ریخته گری انجام شود. در غیر این صورت هزینه حرارت دهی و نگهداشت دمای 1580 درجه ای مواد مذاب بسیار هزینه بر خواهد بود.

پس از ریختن مواد مذاب فولاد به داخل قالب جریانی از آب به آرامی آهن را سرد میکند و شمش فولادی از دل آن متولد میشود. مرحله تولید شمش فولادی دارای دو قسمت اصلی پاتیل بزرگ و حجیم برای قرار گیری مواد مذاب و دیگری محل اصلی برای قالب گیری و ریخته گری آن.

این دو محل جداگانه سرعت عملیات را افزایش داده و به کاهش هزینه برای نگهداشت دمای مواد مذاب کمک مینماید.

در مرحله اول سنگ آهن که ترکیبی از اکسید های آهن و ناخالصی های فلزی مانند سولفور، فسفر، سیلیس و … می باشد، از معدن استخراج می شود.

مواد خام اساسی برای یک مجتمع، سنگآهن، سنگآهک و زغالسنگ (یا کُک) هستند. این مواد در دستههایی در یک کوره بلند (جایی که ترکیبات آهن موجود در سنگآهن اکسیژن اضافی را آزاد کرده و به آهن مایع تبدیل میشوند) پر میشوند. در فاصلهٔ چند ساعت، آهن مایع انباشتهشده از کوره بلند بهصورت آهنچدن یا دیگر اشکال جهت تولید فولاد جاری میگردد. از منظر تاریخی، فرایند بسمر یک پیشرفت مهم در تولید فولاد به گونهٔ تجاری بود که البته اکنون این فرایند با فرایندهای دیگری مانند روش اکسیژنِ بازی جایگزین شدهاست.

فولاد گداخته در داخل قالبهای بزرگی ریخته میشود. در هنگام فرایند ریختهگری، روشهای مختلفی استفاده میشود مانند افزودن آلومینیوم که سبب میشود ناخالصیهای موجود در فولاد بر روی سطح شناور شوند تا عوامل بتوانند آنان را جدا کنند.

به دلیل هزینههای انرژی و فشار ساختاری مرتبط با گرم و سرد کردن یک کورهٔ بلند، معمولاً تجهیزات اصلی تولید فولاد به گونهٔ مداوم در طی چندین سال فعالیت خواهند کرد. حتی در دورههای با تقاضای اندک فولاد، امکان اجازه دادن به کوره بلند جهت سردشدن وجود ندارد گرچه انجام برخی تنظیمات در نرخ تولید ممکن میباشد.

مجتمعهای فولاد، تأسیسات بزرگی هستند که معمولاً تنها در صورتی اقتصادی میباشند که با ظرفیت ۲٬۰۰۰٬۰۰۰ تن یا بالاتر از آن فعالیت کنند. محصولات پایانیای که توسط یک مجتمع فولاد تولید میشوند عموماً مقطعات بزرگ، صفحات سنگین، نوارهای فولادی، مفتولها، ریلهای راهآهن و گاهی محصولات فولادی طویل مانند فولاد ساختاری (ساختمانی) و لولههای فلزی هستند.

یک آلودگی محیطی مهم مرتبط با مجتمعهای فولاد، آلودگیهای ایجاد شده در تولید کُک است که خود یک محصول میانی و ضروری در فرایند احیای سنگآهن در کورههای بلند میباشد.

مجتمعهای فولاد ممکن است برخی فرایندهای فولادی خود را به واحدهای کوچک بسپارند.

نوردکاری ورق فولادی

برای ساخت ورق، شمش تختال را بایستی با استفاده از نورد به ضخامتهای کمتر تبدیل کرد. برای انجام نورد گرم بر روی شمش درجه حرارت را تا نزدیک به نقطه ذوب تنظیم میکنند. سپس با عبور دادن فلز از بین غلتکها ضخامت محصول کمتر میشود.

در هنگام نورد، فلز خاصیتهایی چون شکل پذیری آسان، چکش خواری بهتر پیدا خواهد کرد. این ویژگیها باعث تغییر شکل آسان محصول در زیر غلتکهای چدنی و تبدیل آن به ورق فلزی میشود. سپس به وسیله دستگاه ضخامت سنج کنترل نهایی ضخامت ورق فولادی انجام شده و آماده ارسال و بسته بندی میگردد.

طبق این روش سنگ آهن ذوب شده در کوره به صفحات فلزی در ضخامتهای متفاوت تبدیل میشود. ورق فولادی تولید شده با نورد گرم در صنعت ماشین سازی، ساخت و ساز، ساخت تجهیزات کشاورزی مورد استفاده قرار میگیرد.

از فرآیند نوردکاری سرد برای تولید صفر تا صد ورق فولادی استفاده نمیشود زیرا سرعت ساخت و غلتک کاری آن نسبت به نورد گرم کندتر میباشد. از نورد سرد بیشتر برای صاف و صیقلی کردن سطح ورق استفاده میشود.

تولید ورق فولادی و نکات اساسی آن در مرحله نورد

در تولید ورق فولادی یکی از مهمترین پارامترهای تاثیر گزار بر کیفیت ورق فولادی در کارخانجات تولیدی، بررسی مشخصات سطوح تمام شده آن ها است، چرا که هدف اصلی تولید کنندگان ورق فولادی، برآورده کردن نیازهای مشتری می باشد تا بتوانند خرید آهن و ورق خود را با اطمینان کامل انجام دهند.

ناهمواری های روی سطوح ورقهای آهنی باید به گونه ای باشد که مشتری از قابلیت پرس آن ها با محصولات کمپانی های دیگر تولید کننده ورق های آهنی اطمینان حاصل کند. یکی دیگر از پارامتر هایی که تولید کنندگان باید هنگام تولید ورق های فولادی با کیفیت مد نظر داشته باشند، این است که قسمت های برجسته از این ورق ها از طریق رنگ آمیزی مشخص شوند. هدف از چنین کاری متقاعد شدن مشتری در رابطه با کیفیت بالای ورق فولادی و رنگ پذیری یکنواخت آن است.

بدیهی است که جهت اطمینان از کیفیت آهن های تولید شده و کنترل فرآیندهای اساسی مانند نورد، ابتدا لازم است پارامترهای کلیدی در رابطه با این مسئله شناسایی شده و در ادامه یک مدل ریاضی جهت توصیف پارامترهای بدست آمده پیاده سازی شود.

یکی از مهمترین وظایف سیستم کنترل نیروی نورد، دستیابی به سطح بالایی از کیفیت ورق های فولادی و تولید ورق فولاد در ضخامت مطلوب است که برای این کار باید نیروی لازم جهت کاهش ضخامت ورق ها برآورد گردد. به علت تاثیر گذاری پارامترهای متعدد در فرایند نورد، لازم است نیروی مورد نیاز ابتدا در یک مدل ریاضی تخمین زده شود.

متنوع بودن ورق فولادی را میتوان مزیت و در عین حال یک عیب دانست. در واقع گستردگی کالا در این حوزه موجب شده تا دست تولید کننده در انتخاب ماده اولیه برای ساخت و ساز باز باشد. اما همین نکته میتواند به سردرگمی در هنگام خرید نیز منجر شود.

به طور عمده ورقهای فولادی که در بازار آهن آلات خرید و فروش میشوند، به دو گروه اصلی ورق سرد و گرم قابل تقسیم هستند. این دسته بندی تحت تاثیر روش تولید انجام میگیرد. ورقهایی که در دمای بالا و از اسلب نورد شده به دست میآیند، به دلیل تحولاتی که در ساختار ماده رخ میدهد، از استحکام بالایی برخوردار هستند.

این گونه ورقها در بازار با نام ورق گرم و یا ورق سیاه شناخته میشوند. بالا بودن دما در این روش تولید ورق باعث ایجاد شدن لایههای اکسیدی میگردد که تحت فرایندهای مشخصی این لایهها را از بین میبرند.